引言

高頻焊管機是現代工(gōng)業生産(chǎn)中(zhōng)常用(yòng)的設備之一,廣泛應用(yòng)于石油、化工(gōng)、建築、汽車(chē)、電(diàn)力等多(duō)個領域。高頻焊管以其生産(chǎn)效率高、成本低、質(zhì)量穩定等優點,逐漸成為(wèi)市場主流。本文(wén)将對高頻焊管機的生産(chǎn)工(gōng)藝進行詳細闡述,以期為(wèi)相關從業者提供參考。

一、高頻焊管機生産(chǎn)工(gōng)藝流程

高頻焊管機的生産(chǎn)工(gōng)藝流程主要包括以下幾個步驟:

原料準備:選用(yòng)合格的鋼帶作(zuò)為(wèi)原材料,确保其機械性能(néng)、表面質(zhì)量和幾何尺寸滿足生産(chǎn)要求。鋼帶通常需要進行矯平、剪切等預處理(lǐ)。

開卷與矯平:将鋼帶開卷,并通過矯平機矯平,消除鋼帶在運輸和儲存過程中(zhōng)産(chǎn)生的彎曲和波浪形,以保證後續成形的精(jīng)度。

帶鋼對焊:如果鋼帶長(cháng)度不足,需要進行對焊操作(zuò),将兩段鋼帶焊接成一條長(cháng)帶。對焊時需嚴格控制焊接質(zhì)量和接頭位置,避免影響後續成形和焊接。

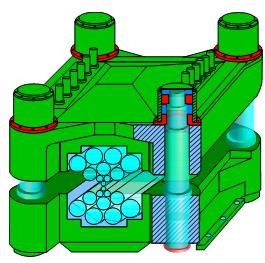

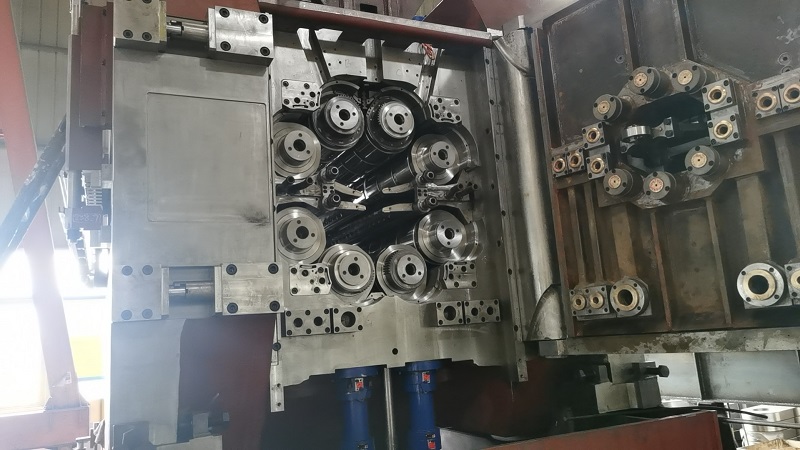

成型:将矯平後的鋼帶送入成型機,通過多(duō)道次的輥壓,将鋼帶逐步壓制成截面為(wèi)圓形的管坯。此過程中(zhōng)需控制輥壓壓力和速度,确保管坯的幾何尺寸和形狀精(jīng)度。

高頻焊接:高頻焊接是高頻焊管生産(chǎn)的核心工(gōng)藝。通過電(diàn)磁感應原理(lǐ),将焊接邊緣的鋼材局部加熱到熔化狀态,并通過輥壓使對接焊接結晶,形成牢固的焊縫。高頻焊接包括接觸焊接和感應焊接兩種方式,具(jù)體(tǐ)選擇取決于生産(chǎn)需求和設備配置。

清除毛刺:焊接完成後,焊縫處會産(chǎn)生毛刺,需通過清除設備将其去除,以保證鋼管的表面質(zhì)量。

定徑與切斷:将焊接并清除毛刺後的鋼管送入定徑機,通過調整定徑輥的間距和角度,使鋼管達到規定的外徑和壁厚。随後,使用(yòng)飛鋸切斷設備将鋼管切斷成所需長(cháng)度。

探傷與檢測:對切斷後的鋼管進行探傷檢測,包括水壓試驗、壓扁試驗、沖擊試驗等,确保鋼管的質(zhì)量和性能(néng)符合标準。

打印和塗層:在鋼管表面打印标識信息,如規格、生産(chǎn)批次等,并進行塗層處理(lǐ),以提高鋼管的耐腐蝕性和美觀度。

成品入庫:經過一系列檢測和處理(lǐ)後,合格的鋼管被送入成品庫,等待出庫銷售或進一步加工(gōng)使用(yòng)。

二、高頻焊接工(gōng)藝參數

高頻焊接過程中(zhōng),工(gōng)藝參數的控制對焊接質(zhì)量至關重要。主要工(gōng)藝參數包括:

焊接熱輸入量:由焊接功率和焊接時間決定,直接影響焊接溫度。輸入熱量不足會導緻未熔合或冷焊,輸入熱量過高則會産(chǎn)生過熱、過燒甚至焊縫擊穿。

焊接壓力:在焊接過程中(zhōng),通過擠壓輥施加的壓力。焊接壓力過小(xiǎo)會導緻焊縫強度降低,易産(chǎn)生裂紋和夾雜;焊接壓力過大則會産(chǎn)生内外毛刺過大或搭焊等缺陷。

焊接速度:焊接速度的快慢影響加熱時間和焊縫質(zhì)量。焊接速度加快可(kě)以提高生産(chǎn)效率,但過快的焊接速度可(kě)能(néng)導緻焊縫加熱不足,影響焊接質(zhì)量。

開口角(V角):指擠壓輥前帶鋼邊緣的夾角。開口角的大小(xiǎo)影響高頻電(diàn)流的鄰近效應和加熱效果,從而影響焊接質(zhì)量。

感應圈和阻抗器的位置:感應圈和阻抗器的位置直接影響焊接效率和焊縫質(zhì)量。合理(lǐ)的位置布置可(kě)以提高加熱效率,減少熱損失,提高焊縫質(zhì)量。

三、影響高頻焊管質(zhì)量的因素

在高頻焊管生産(chǎn)過程中(zhōng),影響産(chǎn)品質(zhì)量的因素主要有(yǒu)以下幾個方面:

原材料質(zhì)量:包括鋼帶的機械性能(néng)、表面質(zhì)量和幾何尺寸。原材料質(zhì)量不穩定會直接影響鋼管的成形和焊接質(zhì)量。

焊接技(jì )術:包括焊接工(gōng)藝參數的控制、焊接設備的調試和維護等。焊接技(jì )術的優劣直接決定了焊縫的質(zhì)量和鋼管的力學(xué)性能(néng)。

軋輥調整:軋輥的調整對鋼管的成形精(jīng)度和表面質(zhì)量有(yǒu)很(hěn)大影響。調整不當會導緻鋼管表面出現扭曲、搭接、邊緣波等缺陷。

設備故障:生産(chǎn)過程中(zhōng)設備故障會導緻生産(chǎn)中(zhōng)斷或産(chǎn)品質(zhì)量下降。因此,應定期檢查和維護設備,确保設備的穩定性和可(kě)靠性。

生産(chǎn)環境:生産(chǎn)環境的溫度、濕度和清潔度等也會影響鋼管的生産(chǎn)質(zhì)量和生産(chǎn)效率。應控制生産(chǎn)環境在适宜範圍内,确保生産(chǎn)順利進行。

四、結論

高頻焊管機生産(chǎn)工(gōng)藝是一個複雜而精(jīng)細的過程,涉及多(duō)個環節和多(duō)個參數的控制。通過合理(lǐ)的工(gōng)藝流程設計和嚴格的工(gōng)藝參數控制,可(kě)以生産(chǎn)出高質(zhì)量、高效率的高頻焊管。為(wèi)了進一步提升高頻焊管機的生産(chǎn)工(gōng)藝水平,以下是一些建議:

五、優化措施與技(jì )術創新(xīn)

智能(néng)化控制:引入智能(néng)化控制系統,利用(yòng)傳感器、PLC(可(kě)編程邏輯控制器)和智能(néng)算法,實時監測和調整生産(chǎn)過程中(zhōng)的各項參數,如焊接功率、焊接速度、壓力等,實現精(jīng)準控制,提高生産(chǎn)效率和産(chǎn)品質(zhì)量。

自動化設備升級:對現有(yǒu)設備進行自動化升級,如采用(yòng)自動送料、自動矯平、自動檢測等系統,減少人工(gōng)幹預,降低勞動強度,提高生産(chǎn)穩定性和安(ān)全性。

環保與節能(néng):研發和應用(yòng)更環保、節能(néng)的焊接技(jì )術和設備,如采用(yòng)高效節能(néng)的高頻電(diàn)源,優化冷卻系統,減少廢氣和廢水的排放,降低能(néng)耗和環境污染。

工(gōng)藝研究與改進:加強高頻焊接工(gōng)藝的研究,探索新(xīn)材料、新(xīn)工(gōng)藝的應用(yòng),如開發高強度、耐腐蝕的專用(yòng)焊材,改進焊接接頭結構,提高焊縫的力學(xué)性能(néng)和耐腐蝕性能(néng)。

質(zhì)量控制體(tǐ)系:建立完善的質(zhì)量控制體(tǐ)系,從原材料進廠到成品出廠,全程進行質(zhì)量監控和檢測,确保每一道工(gōng)序都符合标準要求,提升整體(tǐ)産(chǎn)品質(zhì)量。

人員培訓與技(jì )能(néng)提升:加強對操作(zuò)人員的培訓和技(jì )能(néng)提升,提高其對高頻焊管機生産(chǎn)工(gōng)藝的理(lǐ)解和掌握程度,增強其解決生産(chǎn)實際問題的能(néng)力,為(wèi)生産(chǎn)工(gōng)藝的優化和改進提供有(yǒu)力支持。

六、未來發展趨勢

随着科(kē)技(jì )的進步和工(gōng)業的發展,高頻焊管機生産(chǎn)工(gōng)藝将呈現以下發展趨勢:

高度自動化與智能(néng)化:未來高頻焊管機将更加依賴自動化和智能(néng)化技(jì )術,實現生産(chǎn)過程的全面自動化和智能(néng)化控制,提高生産(chǎn)效率和産(chǎn)品質(zhì)量。

綠色環保與節能(néng)降耗:環保和節能(néng)将成為(wèi)高頻焊管機生産(chǎn)工(gōng)藝的重要發展方向,推動焊接技(jì )術和設備的綠色化、節能(néng)化改造。

個性化與定制化生産(chǎn):随着市場需求的多(duō)樣化,高頻焊管機生産(chǎn)工(gōng)藝将更加注重個性化和定制化生産(chǎn),滿足不同客戶的特殊需求。

數字化與網絡化:數字化和網絡化技(jì )術将深入融合到高頻焊管機生産(chǎn)工(gōng)藝中(zhōng),實現生産(chǎn)數據的實時采集、分(fēn)析和共享,提升生産(chǎn)管理(lǐ)的精(jīng)細化水平。

新(xīn)材料與新(xīn)工(gōng)藝的應用(yòng):随着新(xīn)材料的不斷湧現和新(xīn)工(gōng)藝的不斷創新(xīn),高頻焊管機生産(chǎn)工(gōng)藝将不斷拓展應用(yòng)領域,提高産(chǎn)品的附加值和市場競争力。

總之,高頻焊管機生産(chǎn)工(gōng)藝是一個不斷發展和完善的過程。通過持續的技(jì )術創新(xīn)、工(gōng)藝優化和質(zhì)量控制體(tǐ)系建設,可(kě)以推動高頻焊管機生産(chǎn)工(gōng)藝的不斷發展和進步,為(wèi)相關行業提供更加優質(zhì)、高效、環保的産(chǎn)品和服務(wù)。

您當前位置:

您當前位置:

蘇公(gōng)網安(ān)備 32020502000681号

蘇公(gōng)網安(ān)備 32020502000681号